پرچ کردن چیست؟

پرچ کردن یا ریوت (Riveting) یک روش اتصال دائمی بین دو یا چند قطعه فلزی است. در این روش، یک پرچ یا ریوت به عنوان یک اتصال دائمی مانند جوشکاری فلزات بین قطعات مورد استفاده قرار می گیرد. این فرآیند اغلب در صنایع ساخت و ساز، هواپیما سازی، صنایع خودروسازی و ساخت و تولید سازه های فلزی استفاده می شود.

مزایای پرچ کردن

پرچ کردن مزایای زیادی دارد از جمله:

- اتصال دائمی: این روش اتصال دائمی ایجاد می کند که نسبت به روش هایی مانند برشکاری و جوشکاری معمولاً محکم تر است.

- عدم نیاز به گرما: برخلاف جوشکاری، این روش بدون استفاده از گرما انجام می شود که می تواند در برخی از موارد حیاتی باشد؛ به ویژه در اتصال قطعات حساس به حرارت.

- سرعت اجرا و کارایی: پرچ کردن معمولاً سریعتر از روش های دیگر اجرا می شود و می تواند کارایی بالاتری در تولید انبوه داشته باشد.

- کمترین تأثیر حرارتی: از آنجایی که این روش بدون استفاده از حرارت انجام می شود، تأثیر حرارتی بر روی سایر بخش های قطعه کمتر است.

به همین دلیل، پرچ کردن به طور گسترده در تولیدات صنعتی به ویژه در صنایع ساخت و ساز، خودروسازی و هواپیماسازی مورد استفاده قرار می گیرد.

فرآیند پرچ کردن

فرآیند پرچ کردن به صورت کلی به شکل های مختلفی انجام می شود، اما اصلی ترین روش شامل مراحل زیر است:

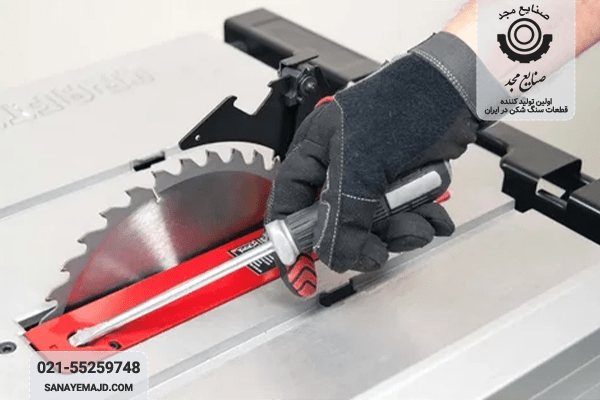

- حفر کردن: در این مرحله، در دو یا چند قطعه فلزی که قرار است به هم متصل شوند، یک یا چند سوراخ حفر می شود.

- قرار دادن پرچ: پرچ یا ریوت (که معمولاً یک شیپ فلزی است) در سوراخ قرار داده می شود.

- پرچ کردن (ریوت کردن): سر پرچ با استفاده از فشار یا ضربه به شکل گوشه های زیرین پرچ فشرده می شود. این عمل باعث پخش شدن قسمت پایینی پرچ می شود و آن را در سوراخ فشرده می کند.

- شکل دادن پرچ: برخی از فرآیندها شامل شکل دادن پرچ به شکل مخصوصی می شوند تا اتصال بهتری ایجاد شود.

نتیجه نهایی این فرآیند یک اتصال محکم و دائمی بین دو قطعه فلزی است. این روش به خاطر سادگی اجرا، ایجاد اتصالات محکم و استفاده از ابزار های کمکی انجام می شود.

فرآیند جوشکاری

جوشکاری فرآیندی است که در آن، دو یا چند قطعه یا قسمت متفاوت با جوش به هم متصل می شوند. این فرآیند معمولاً برای ایجاد اتصالات دائمی و مقاوم بین قطعات فلزی یا مواد دیگر استفاده می شود. جوشکاری یکی از اصلی ترین روش ها در ساخت و تولید صنعتی است و در انواع مختلف صنایع از جمله خودروسازی، ساخت و ساز، صنایع دریایی، صنایع هواپیما و صنایع نفت و گاز به کار می رود.

انواع روش های جوشکاری

تعدادی از روش های جوشکاری عبارتند از:

- جوشکاری قوسی (Arc Welding): در این روش، جوش از طریق ایجاد یک قوس الکتریکی بین الکترود و قطعات مورد جوشکاری ایجاد می شود.

- جوشکاری گازی (Gas Welding): این روش شامل استفاده از گاز های خاص (مثل استیلن یا اکسیژن) برای ایجاد حرارت و اتصال مواد می شود.

- جوشکاری تیگ (TIG Welding): در این روش، یک الکترود غیرقابل ذوب که به عنوان الکترود تیگ شناخته می شود، از طریق یک قوس الکتریکی با محلول جوشکاری ترکیب می شود.

- جوشکاری میگ (MIG Welding): این روش شامل استفاده از یک سیم جوش مستقیم (به عنوان الکترود) و گاز محافظ برای جلوگیری از تداخل با هوا می شود.

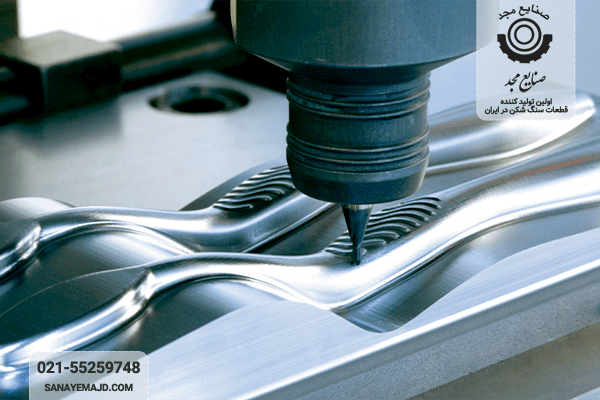

- جوشکاری لیزری (Laser Welding): در این روش، اتصال مواد با استفاده از انرژی لیزر انجام می شود.

استفاده از نوع مناسب جوشکاری بستگی به مواد جوشکاری، نوع و اندازهی قطعات، نیاز به استحکام و ویژگی های دیگر دارد.

مزایای جوشکاری

جوشکاری یکی از روش های متداول برای اتصال قطعات فلزی است و مزایای متعددی دارد. در زیر به برخی از این مزایا اشاره شده است:

- استحکام اتصال: جوشکاری قادر است اتصالات بسیار محکم و استحکام بالا ایجاد کند. این روش به دلیل ذوب شدن مواد و ایجاد اتصال یکپارچه تر می تواند استحکام فوق العاده ای میان اتصالات فراهم کند.

- اتصالات دائمی: اتصالات حاصل از جوشکاری دائمی بوده و قابلیت مقاومت در برابر نیرو های مختلف از جمله فشار، کشش و ارتعاشات را دارا می باشند.

- چندگانگی در مصارف مختلف: جوشکاری می تواند در انواع مختلفی از صنایع نظیر خودروسازی، ساخت و ساز، هواپیماسازی، صنایع دریایی و… استفاده شود. همچنین، می تواند در اتصالات مواد مختلفی نظیر فلزات، پلاستیک ها، چوب و غیره مورد استفاده قرار گیرد.

- مناسب برای اتصالات بزرگ: جوشکاری معمولاً برای اتصالات بزرگ و قطعات حجیم مورد استفاده قرار می گیرد.

- مقاومت در برابر دما و محیط: جوشکاری می تواند اتصالاتی ایجاد کند که مقاوم در برابر دما های بالا یا پایین، فشار و محیط های شیمیایی باشد.

- تولید انبوه: جوشکاری معمولاً به سهولت در خطوط تولید انبوه قابل اجراست، که از اهمیت زیادی در صنایع با تولید حجم بالا برخوردار است.

به هرحال، هر روشی مزایا و محدودیت های خود را دارد و انتخاب مناسب بر اساس نیازهای خاص پروژه و مشخصات قطعات اهمیت دارد.

تفاوت بین جوشکاری و پرچ کردن

جوشکاری و پرچ کردن دو روش متفاوت برای اتصال قطعات می باشند و هرکدام ویژگی ها و کاربرد های خود را دارند. در زیر تفاوت های اصلی بین جوشکاری و پرچ کردن ذکر شده است:

- نوع اتصال:

جوشکاری: در جوشکاری، اتصال بین قطعات به وسیله ذوب کردن قسمت های مختلف از آنها ایجاد می شود. این فرآیند معمولاً نیازمند استفاده از حرارت و مواد جوشکاری (مانند الکترودها یا گازها) می باشد.

پرچ کردن: در پرچ کردن، اتصال به وسیله یک پرچ یا ریوت انجام می شود که به طور معمول به وسیله فشار یا ضربه درون سوراخ های حفر شده در قطعات گره خورده و قطعات به وسیله آن به طور دائمی به هم متصل می شوند. - نیاز به حرارت:

جوشکاری: جوشکاری معمولاً نیاز به ایجاد حرارت دارد تا به مواد قطعات آبکاری یا الکترودها برسد و آنها را ذوب کند.

پرچ کردن: پرچ کردن بدون نیاز به حرارت انجام می شود، به همین دلیل این روش در مواردی که قطعات حساس به حرارت هستند یا نیاز به حفظ ویژگی های خاص مواد دارند مورد استفاده قرار می گیرد. - زمان اجرا:

جوشکاری: فرآیند جوشکاری ممکن است زمان بر باشد و اغلب نیاز به آماده سازی محل جوشکاری، جلوگیری از انجام فعالیت های دیگر در کنار جوشکاری و زمان خنک شدن دارد.

پرچ کردن: پرچ کردن معمولاً سریعتر از جوشکاری انجام می شود، زیرا به سرعت پرچ وارد سوراخ شده و اتصال دائمی ایجاد می کند. - استفاده در مواد مختلف:

جوشکاری: ممکن است برای اتصال مواد مختلفی مانند فلزات، پلاستیک ها، یا چوب مورد استفاده قرار گیرد.

پرچ کردن: عمدتاً در اتصال فلزات مورد استفاده قرار می گیرد و در بسیاری از موارد برای اتصال مواد غیرفلزی مناسب نیست.

هر یک از این روش ها مزایا و محدودیت های خود را دارند و انتخاب بین آنها به ویژگی های موردنیاز اتصال و شرایط کاری بستگی دارد. برای دانستن اینکه کدام یک از روش های ذکر شده مناسب شماست با کارشناسان صنایع مجد با شماره های ۰۲۱۵۵۲۵۹۷۴۸ و ۰۹۱۲۵۰۹۴۹۹۳ تماس بگیرید. کارخانه صنایع مجد طراحی و تولید قطعات انواع سنگ شکن، قطعات ماسه ساز خرگوشی و … را با بهترین کیفیت و با مشاوره رایگان انجام می دهد.